チタン(TITANIUM)の軽量・高強度で優れた金属素材としての特性を活かし、またチタン加工の難しさ、チタンの弱点に精通する高度で繊細な加工技術と積み重ねた経験ノウハウにより、 高精度・高品質な加工をお約束します。

「チタン切断」「チタン溶接」「チタン切削」「チタン曲げ加工」「チタンプレス加工」「チタン研磨加工」 「チタン表面処理」など、多種多様なニーズに応えるため、バリエーションに富んだ設備を配置しております。

弊社鈴鹿テクニカルセンターはもとより信頼ある協力工場との連携によりチタン材料・チタン部品の加工・チタン試作・ チタン製作なら高品質・短納期・小ロット・オーダーメイドに幅広く対応しています。

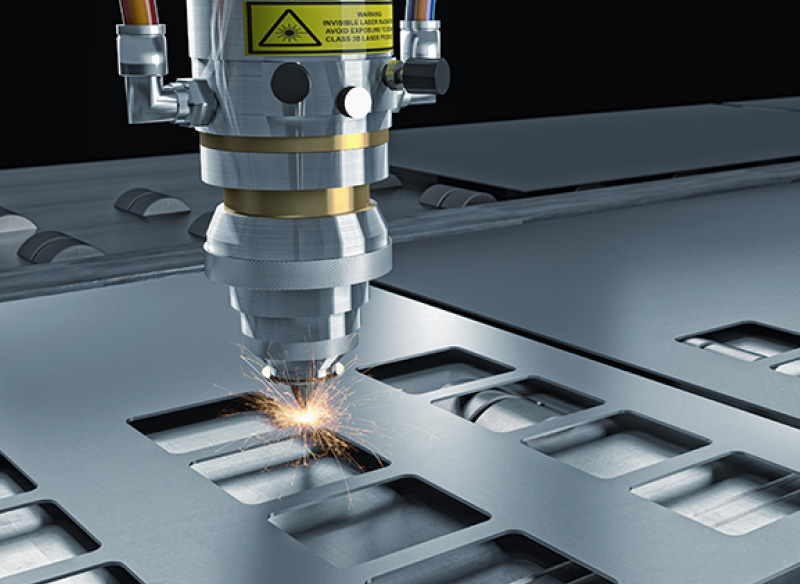

レーザー(2次元/3次元)

レーザー光の高エネルギー密度の熱源として加熱範囲が小さいので、熱による変形を最小限に抑えることができる。

【特徴】

- 熱影響及び熱変形が小さい

- 非接触加工のため、消耗コストが抑えられる

- 切断面のダレやバリが少ない

- 材料の硬さ、強度問わず切断可能

- 複雑な形状、円なども切断できる

シャーリング

切断速度が速く薄板などの生産ラインでの大量切断に適した切断方法。

【特徴】

- 他の切断設備に比べて切断速度が速い

- 小品種大量生産

ウオータージェット

硅砂やガーネットなどの研磨剤を混入して水圧で切断する方法。

【特徴】

- 装置コストが高く他の切断設備に比べて切断速度は遅い

- 熱発生が無いため加工歪がない薄手材・曲面切断に対応可能

プラズマ

熱的切断方法で不活性ガス雰囲気中のアークによるプラズマ発生熱で溶かして切断する方法。チタンへは切断部に焼き跡ができ、品質劣化の問題がある。

【特徴】

- ステンレスや非鉄金属の切断方法

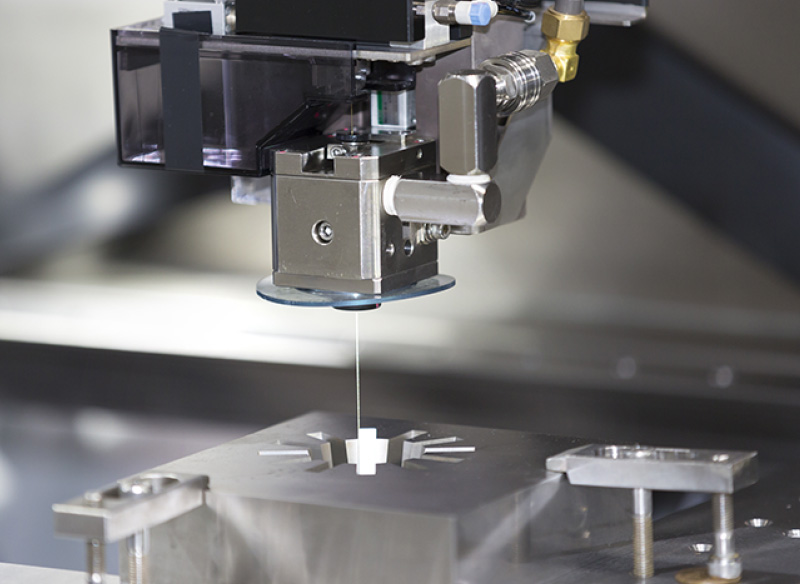

ワイヤーカット

放電加工。材料を水中に漬けワイヤーに電流を流し、放電により発生した熱で溶かしながら糸鋸の様に切断していく方法。加工時の発生温度は6000~7000度となる。

【特徴】

- 導電性のある材料なら薄板から高硬度製品まで高精度に加工が可能

- バリが出ない

- 小品種大量生産

バンドソー(ノコ切断)

切断範囲 〜最大450mmブレード(回転鋸刃)が水平方向を向き、ブレードが上から下りてきて材料を切断

【特徴】

- 切断方向が一方向なので切断面がきれい

- 切断速度が遅いためバリが少ない

- 小品種大量生産

縦型バンドソー

ブレード(回転鋸刃)が垂直方向を向き、素材をブレードの方に近づけて切断。輪郭形状の曲面切断や長尺ものの切断が可能。

板切断範囲 t1〜100mm

【特徴】

- 多品種少量生産

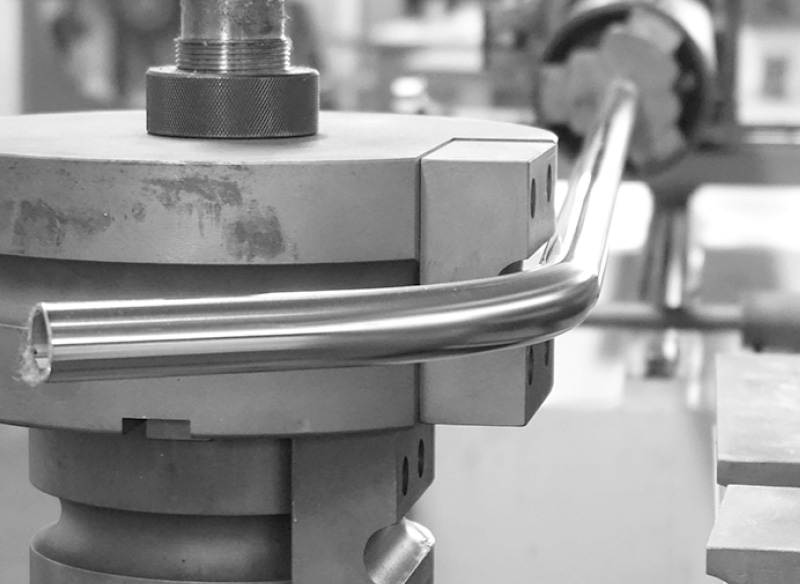

ベンダー曲げ

パイプを曲げる加工。鉄、アルミ、銅からチタンまで対応が可能。

ブレーキ曲げ

ステンレスや鋼板・アルミなど薄い板金素材を90°曲げるのによく使われる板金機械。素材を一定の角度に曲げる成形方法。角度に応じてパンチとダイを変えることで45°の鋭角や120°以上の広角にも加工することが可能。

ティグ溶接(TIG)

溶接中のチタンはシールドガスに包まれ空気に触れることが無くなり、酸化を防ぐことができる。

【特徴】

- スパッタの発生がなく、溶接作業が容易

アーク溶接

アーク放電という気体中に生じる放電現象を利用した溶接方法。非常に強い光と高熱を発する。

【特徴】

- 放電溶接のため電気伝導が有る材料のみ可能

ヤグレーザー溶接(YAG)

材料と電極の間にアーク(放電現象)を生じさせ、その熱で材料を溶かす溶接法。熱影響が少なく微細な加工が可能。溶接ビード(溶接跡)が滑らかとなる。

【特徴】

- 製造コストが安い

スポット

比較的板厚の薄い板でスポット溶接が多く使用されている。重ね合わせた継ぎ手の両側から銅合金製の電極で加圧し、電極に短時間で大電流を流し溶接する方法。

【特徴】

- 生産性が高い

蝋付け

【特徴】

- 短時間で加熱・徐冷が可能

深絞り

1枚の材料の薄板から円筒・角筒・円すいなど、さまざまな形状の底付容器を作る加工法。丸材からでは加工が困難な、薄肉・深穴形状の特殊鍛造技術と板プレス技術。

【特徴】

- 生産工程数を削減できる

- 多品種少量生産に適する成形方法

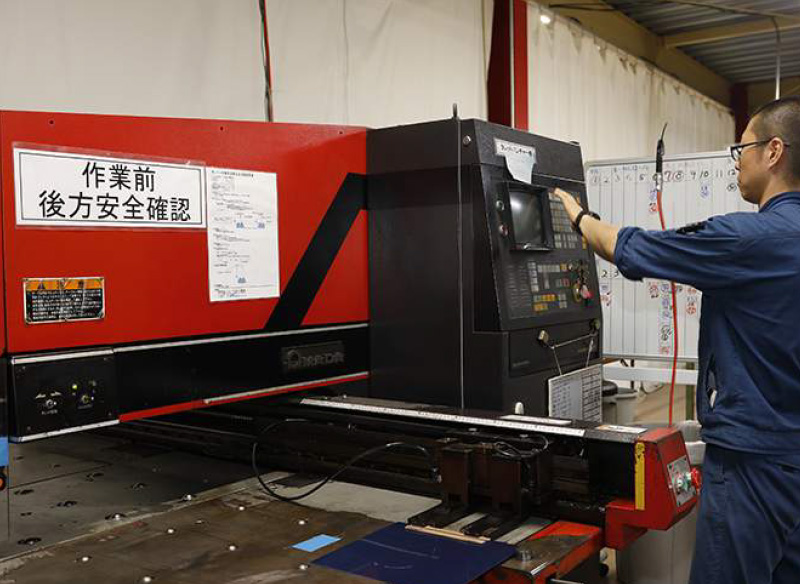

タレパン

丸形や四角形の金型を使って板金材料を打ち抜き成形加工。板厚はt3.0mmまで。

【特徴】

- 大量生産が可能

NC旋盤

Numerical Control(数値制御)装置を搭載しており、材料を回転させ切削加工する旋盤1人で数台の機械を担当しても稼働率が落ちず、生産性の向上を図ることができる。

【特徴】

- 同じ製品を安定した品質で大量生産ができる

汎用旋盤

汎用旋盤は人の手による作業が多く手直しが可能。材料を回転させ切削加工する旋盤。

【特徴】

- 少ロットに適した加工方法

マシニングセンタ(4軸)

コンピュータ制御による「工具自動交換機能」を備え、自動で工具を交換し加工を行います。複数面を加工する際に段取り替えの手間が省け、製造時の無人化と省力化、コスト低減を可能にしています。

【特徴】

- 複雑な形状の製品を安定した品質で生産ができる

フライス盤

回転する刃物に固定した素材を削って加工する機械。単純な平面削りより複雑な加工を得意とする。

【特徴】

- 少量・多品種の試作品や治工具向け

冷間鍛造

加熱せず常温で成形する加工技術。

【特徴】

- 熱間鍛造より成形精度が高くできる

熱間鍛造

材料を高温に加熱し、柔らかい状態で成形する加工技術。

【特徴】

- 複雑な形状の部品や高強度材に最適

鋳造

熱間鍛造より成形精度が高い。

【特徴】

- 大量ロット小品種向け

- 強度/意匠性などが優れた鋳物の製造

ブラスト

研磨剤を加工ワークに大量に照射することで表面を削っていく研磨方法。

【特徴】

- 面粗度の向上

- 意匠性の向上

バフ

金属の表面を磨いて光沢を出す加工方法。一般的に研磨の種類は番号で表され、数字が大きくなるほど微細な仕上がりになる。

【特徴】

- 面粗度の向上

- 意匠性の向上

エアロラップ

適度な湿度と弾力性を持ったメディアが加工面を連続で滑走する事により発生する摩擦力で研磨する方法。

【特徴】

- 短時間で光沢をだすことができる

電解研磨

製品をプラス側にして電解液の中で直流電流を流し、金属表面を溶解させることで研磨効果を得る技術。表面は『加工変質層』を作ることなく焼けや汚れなどを取り除く綺麗な表面となる研磨方法。

【特徴】

- 平滑化/光沢化

バネ加工

金属などに弾性エネルギーを蓄積し、元に戻ろうとする力を利用した機械要素の一つ。

3Dレーザーマーカー

レーザ光を照射して表面を溶かす、焦がす、削る、変色させることでロゴや商品名、シリアル番号や型番などを印字する加工方法。

【特徴】

- 色の変化による意匠性の向上が可能

- 曲線や斜めはもちろん、段差のある場所などにも印字可能

- 印字カラー:ゴールド、ブルー濃淡

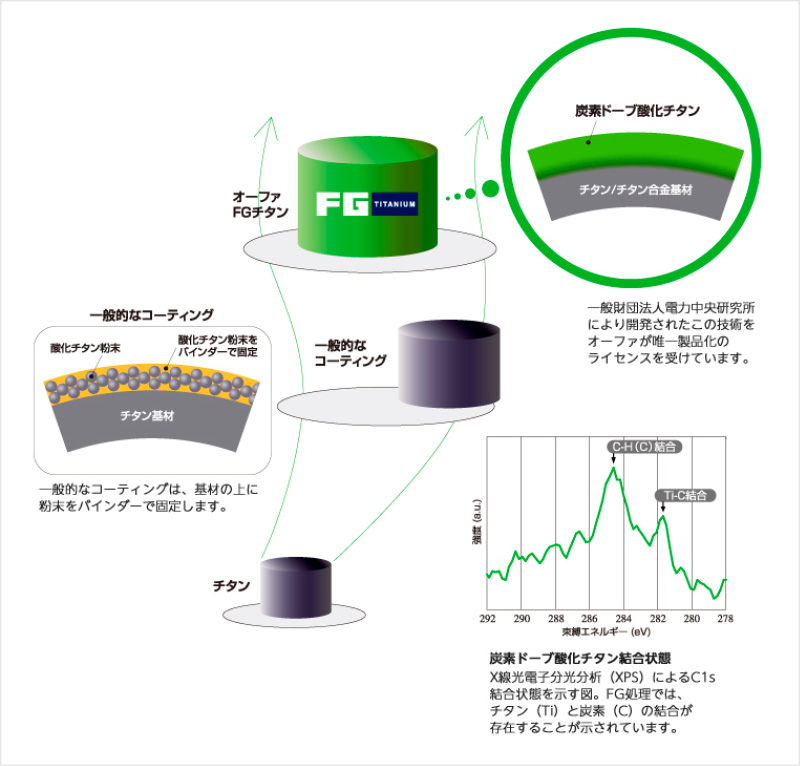

FG処理(フレッシュグリーン処理)

チタン、ジルコニウム、ハフニウム及びこれらの合金に対し、酸化と炭化を同時に進めることにより炭素ドープ酸化チタン被膜を形成し基材の耐久性を向上させる特許技術。

【特徴】

- 高硬度、耐摩耗性、耐食性、光触媒性